内高压成形技术的原理优势、应用领域及发展趋势

内高压成形(Hydro Forming)也叫液压成形或液力成形,是一种利用液体作为成形介质,通过控制内压力和材料流动来达到成形中空零件目的的材料成形工艺。本文广东兴迪液科带来内高压成形技术的原理优势、应用领域及发展趋势。

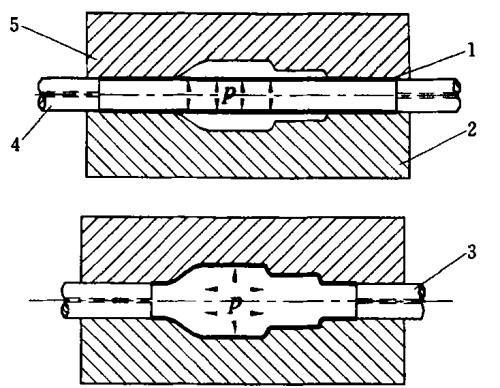

内高压成形的原理是通过内部加压和轴向加力补料把管坯压入到模具型腔使其成形为所需要的工件。对于轴线为曲线的零件,需要把管坯预弯成接近零件形状,然后加压成形(如图1所示)。

内高压成形是一种制造空心整体构件的先进制造技术,是一种以管材为坯料,以油液为传压介质,在管材内部施加超高压(工作压力通常100~400MPa,最高达1000MPa)的同时,对管坯的两端施加轴向推力进行补料。

因两种外力的合力作用,管坯产生塑性变形,最终与模腔内壁贴合,使管坯成为具有三维形状零件的现代塑性加工技术。按管坯成形特点,零件分为成形区和送料区。成形区是管坯发生塑性变形直径变化的部分;送料区是向成形区补料的部分。

内高压成形时管端密封是由冲头和模具挤压形成刚性密封,因此该处模具容易磨损,通常在模具密封段采用耐磨镶块,来提高模具寿命。在零件成形后,依靠模具内的辅助液压缸完成开槽、冲孔等后续工序。然后油液卸压,轴向冲头回程,液压机滑块上行,即可取出零件。

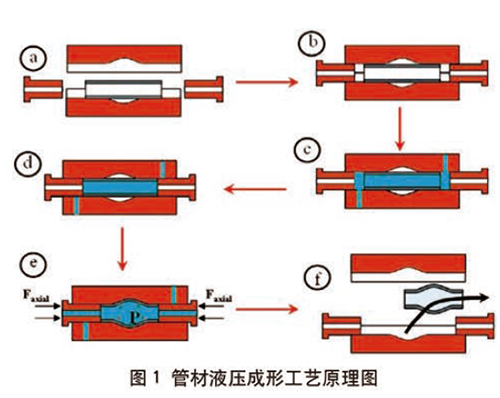

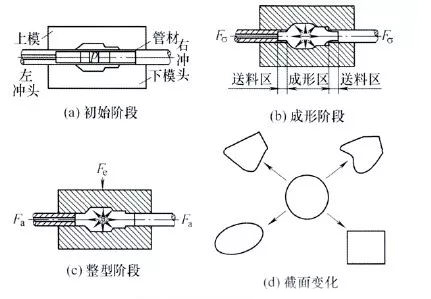

内高压成形工艺过程主要分为三个阶段:

1)初始充填阶段 将管坯放入模腔并合模,两端的轴向冲头水平推进,形成密封。通过预充液体将管内空气排出。

2)成形阶段 在管坯加压胀形的同时,冲头按设定的加载曲线向内推进补料,在内压和轴向补料的联合作用下使管坯基本贴靠模具。此阶段除过渡R角外的大部分区域已经成形。

3)整形阶段 提高内压使过渡R角完全贴合模腔,工件完成成形。

由于内高压成形能加工沿着构件轴线截面形状和尺寸不同的封闭空心截面零件,可以综合上述四种轻体结构设计途径,达到减轻质量、节约材料和简化工艺的目的。从工艺技术角度,内高压成形与冲压焊接工艺相比的主要优点有:

1)减轻质量,节约材料:

前面举例详细介绍了内高压成形件实现结构减重的方法。下表是汽车上采用冲压焊接件与内高压成形件的产品质量对比总体来说,对于框、梁类结构件,内高压成形件比冲压件减轻20%~40%;对于空心轴类件可以减轻40%~50%。

2)减少零件和模具数量,降低模具费用,提高材料利用率:

内高压成形件的材料利用率为90%-95%,而冲压件材料利用率仅为60%~70%。

内高压成形件通常仅需要一套模具,而冲压件大多需要多套模具。内高压成形件通常只需一副模具,而薄板冲压往往需要三道及以上的工序,工装开发及后续的制造成本将会大大提高。工序减少了,其工艺废料也会相应减少。

在满足零件使用要求的情况下,内高压成形的空心零件较冲压焊接组合件可实现减重20%~30%,材料利用率提高30%~50%。副车架零件由6个减少到1个;散热器支架零件由17个减少到10个。

3)可减少后续机械加工和组装焊接量:

以散热器支架为例,散热面积增加43%,焊点由174个减少到20个,装配工序由13道减少到6道,生产率提高66%。

4)内提高零件加工精度与车身安全性能:

针对形状复杂的零件,内高压成形可实现一次成形,避免了零件在多序加工过程中产生的累积误差,从而提高零件精度。

内高压成形属于冷加工工艺,通过变形过程中的加工硬化可大大提高零件强度,且原始管坯的整体性较好,其整体刚度也能得到保证,因此应用于汽车车身的承载结构件中可提升车身的安全性能。

5)提高强度与刚度,尤其提高疲劳强度:

仍以散热器支架为例,垂直方向提高39%,水平方向提高50%。

6)降低生产成本:

根据德国某公司对已应用零件统计分析,内高压成形件比冲压件平均降低15%-20%,模具费用降低20%-30%。

| 名称 | 冲压机/kg | 内高压成形件/kg | 减重/% |

| 散热器支架 | 16.5 | 11.5 | 24 |

| 副车架 | 12 | 7.9 | 34 |

| 仪表盘支架 | 2.72 | 1.36 | 50 |

1)内高压成型装备主要应用领域:

1. 航空、航天、海洋船舶潜艇等军工行业,如应用航空发动机和波纹管等。

2. 高校实验室金属材料成形等专业实验使用。如异型界面管件成型。

3. 汽车上零部件行业:凸轮轴、副车架、保险杠、波纹管、散热器壳、控制臂、横梁、后桥等。

车身件:A/B 柱,防撞梁,天窗框,行李架,脚踏板,后尾箱边框,后引驚门框,座椅框,加油口,仪表盘支架;

底盘件:前、后副车架,前、后纵臂,扭力梁,顶部圈梁,可升降悬臂,后桥,平衡杆,发动机支架,转向机冷却系统;

发动机:油底壳,波纹管,水箱托架,水管路系统,中冷管,EGR,排气总成,双层管,歧管;

空调:三通件,弯头,两通,蒸发器。

4. 金属管材成形行业。如不锈钢两通、三通、弯头等。

5. 供暖、制冷铜管。如T型,Y型,爪型铜管成型。

6.卫浴行业:民用水龙头管件、异形弯管件等

7.民用五金日用制品行业:金银杯、壶、罐、盖、内胆、工艺柱、饰品等

8.医疗行业:医疗应用复杂管件。

2)内高压在航空及汽车领域的应用:

内高压成形是适应汽车和飞机等运输工具结构轻量化发展起来的先进制造技术。

结构轻量化有两条主要途径:

一是材料途径,采用铝合金、镁合金、钛合金和复合材料等轻质材料;

二是结构途径,采用空心变截面、变厚度薄壁壳体、整体等结构。根据统计,对于一定的减重目标,在航天航空领域,采用轻质材料减重的贡献大约为2/3,结构减重的贡献大约为1/3;

而在汽车行业,与之相反,主要采用结构减重的途径。当材料一定时,减重的主要方法是设计合理的轻体结构。对于承受弯扭载荷为主的结构,采用空心变截面构件,既可以减轻质量又可以充分利用材料的强度。

近几年来,由于管类零件内高压成形技术具备的工艺和成本优势,在汽车工业中得到了迅速推广。为了进一步推动汽车轻量化设计,将会在车身上开发更多的空心部件。

随着内高压成形零件逐步应用于车身各个位置后,可能会颠覆人们对汽车造型与车身的认识。

下图为内高压成形技术在各汽车零件上的应用:

内高压成形技术近十几年来在汽车工业得到了广泛应用,汽车等运输工具对减轻质量和降低成本的需求又促进了内高压成形技术的不断改进,使该技术迅速发展。发展趋势为:

1.超高压成形

目前,工业生产中使用的内高压成形机的增压器最高压力般为400MPa。为了适应更复杂的结构形状和精度、更大壁厚和高强度材料(超高强钢、钛合金和高温合金等),需要更高的内压,内压将发展到600MPa甚至1000MPa。超高压成形带来-系列相应的问题需要解决,如超高压管端移动密封如何减少超高压下的摩擦、模具材料及超高压液体控制精度等。

2.新成形工艺

拼焊管内高压成形,将不同厚度或不同材料管材焊接成整体,然后再用内高压成形加工出结构件,可以进步减轻结构质量;采用两端直径不同的锥形管,可制造特殊结构零件,如轿车碰撞时吸收能量结构双层管内高压成形制造轿车双层排气管件,可提高轿车尾气三元催化和净化效果;采用初始截面形状为非圆形的型材管作为一种预制坯可成形出设计要求的零件;外压成形和内外压结合成形;内高压成形与连接等工艺复合,把几个管材或经过预成形管材放在内高压成形模具内,通过成形和连接工艺复合加工为一个零件,进一步减少零件数量和提高构件整体性。

3.超高强度钢成形

随着汽车对结构轻量化需求的进一步提高,车体上使用的钢材强度越来越高,材料塑性降低,例如,钢材强度由250MPa提高到1000MPa,塑性由45%降低到12%。材料塑性降低导致开裂倾向严重和成形难度增大,需要对弯曲、预成形、内高压成形工艺、壁厚分布和润滑等进行深入研究。

4.热态内压成形

为了解决高性能铝合金、镁合金等轻合金材料室温塑性低、成形困难的问题,采用加热加压介质成形异形截面零件是内高压成形发展的一个重要方向。目前,以耐热油作为介质的温度可以达到300℃,压力达到100MPa,完全能满足铝合金和镁合金管材成形的需要。热态内压成形的主要问题是成形时间长、效率低。对于钛合金,需要在温度600℃以上成形,目前的耐热油达不到这个温度,采用气体作为成形介质是一个很好的解决方案。

我国从事内高压成形设备专业开发和制造的单位较少且对于高端装备的制造水平较低。在汽车制造行业,尤其是进、排气系统的零部件的制造,国内应用最为广泛的是广东兴迪液科制造生产的内高压成形机。广东兴迪液科目前开发的液压成形设备系列产品,能够实现全伺服控制和工艺参数智能优化,控制精度可达到进口设备水平。下面介绍一下广东兴迪液科XD-THF 内高压成形液压设备。

1)广东兴迪液科XD-THF 内高压成形液压设备:

设备优势:

1、整体铸造结构,有着刚性好,抗压强度大,变形小,寿命长且噪音少;

2、自主开发的嵌入式软件平台,针对不同材料的成形要求有着不同成形的模式及算法,本机具有数据采集,压力温度自动补偿,位移精度自动比对校正;

3、编程控制,带反馈及自动增益控制,工作精度高;

4、主要配件均采用进口名牌产品,使设备降低维修率、增长使用寿命;

5、安全系数非常高,主缸和增压缸都设有极限开关,并配有安全光电保护器装置、电机电路保护。

2)广东兴迪液科内高压成形件产品:

目前,广东兴迪液科内高压成形智能设备已运用在制造航空、航天、核电、石化、汽车、摩托车、自行车业的沿构件轴线变化的圆形、矩形或异形截面空心构件以及管路配件的生产制造中。同时也适用于生产航空飞行器上轻体构件有空心结构框架、发动机上中空轴类件、进排气系统异型管和复杂管件等。

广东兴迪液科

广东兴迪液科以内高压成形技术为核心,是先进轻量化成形技术的提供者,从产品研发、设备生产、模具研制、方案定制,直至最终交付及提供增值服务,我们为客户提供的不仅仅是一台设备,而是一整套智能制造成形方案。

知网空间

管件内高压成形技术,作为一种先进的轻量化生产技术,近年来受到工业界的广泛关注。在管件内高压成形过程中,如何将轴向进给力、内压和背压力匹配关系优化好,是内高压成形技术的一个重要课题。

哈尔滨工业大学

在神七航天员出舱服的研制中,科研人员在世界上首次采用内高压成形整体零件,为航天服制造解决了一项关键的技术难题,这也标志着我国在航天服金属结构制造技术方面处于世界领先地位。

造车网

内高压成形为汽车工业这一领域开辟了全新的生产途径,并提供各种各样新的应用可能性。

爱学术

内高压充液成形原理:是指以管 (高频直缝电阻焊管 )为原料,通过对管内充入高压液体和轴向载荷的作用,使其在给定模具内变形从而得到所需形状零件 。

变径管成形技术

变径管内高压成形技术适用于制造汽车进、排气系统,飞机管路系统,火箭动力系统,自行车和空调中使用的异形管件和复杂截面管件,主要用于管路系统中的功能元件或连接不同直径的管件。

管材成型论坛

一般来说,内高压成形使用的管材不只是要满足结构的力学性能,还要满足成形性能及直径和壁厚精度。

空心异形零件成形

内高压成形技术主要的特点是可以整体成形轴线为二维或三维曲线的异型截面空心零件,从管材的初始圆截面可以成形为矩形、梯形、椭圆形或其他异型的封闭截面。

汽车工业技术前沿

内高压成形技术在汽车行业应用主要集中在排气系统异型管件、副车架总成、底盘构件、车身框架、座椅框架及散热器支架、前轴、后轴及驱动轴、安全构件等空心构件。

汽车零件成形

内高压成形工艺与传统的冲压工艺相比,内高压成形工艺在减轻重量、减少零件数量和模具数量、提高刚度与强度、降低生产成本等方面具有明显的技术和经济优势。

成型论坛

对于空心变截面结构件,传统的制造工艺是先冲压成形两个半片,然后再焊接成整体,而内高压成形则可以一次整体成形沿构件截面有变化的空心结构件。

佳工机电

内高压成形技术潜力巨大,可减轻重量和更有利的生产成本(因加工步骤较少)。此外,内高压成形在设计组件的制造方面也开辟了新前景,目前,汽车工业是内高压成形批量生产的主要应用领域。

中国机电

内高压成形液压机是一种利用液体静压力来加工金属、塑料、橡胶、木材、粉末等制品的机械。它常用于压制工艺和压制成形工艺,如:锻压、冲压、冷挤、校直、弯曲、翻边、薄板拉深、粉末冶金、压装等等。

MFC金属板材成形

内高压成形技术适用于制造汽车、航空、航天和管道等行业的沿构件轴线变化的圆形、矩形或异形截面空心构件,是加工空心构件的先进工艺方法!

保隆汽车科技

内高压成形是一种制造空心整体构件的先进制造技术,既可以减轻质量又可以充分利用材料的强度!

汽车工业制造

随着汽车国六标准的落地,大部分汽车零配件制造企业首要任务就是实现汽车新型轻量化结构的加工和制造,而内高压成形技术就是国内新兴的轻量化加工技术,能够有效突破轻量化的瓶颈。

锻造与冲压

液压成形技术是塑性加工领域的一项成形新技术,其中管材内高压成形由于能提供结构轻量化的零件,是近年来塑性成形的一个亮点,所成形的材料已由低碳钢管扩展到不锈钢管和铝合金管及镁合金管,已经广泛应用于汽车零件和航空航天用零件的制造。

弗戈工业传媒

汽车轻量化是汽车未来发展的主流趋势,内高压成形技术就是在这种趋势下发展起来的轻量化制造方法,它是利用液体压力作用于管坯内部,使管壁在内部液体压力的作用下贴覆模具型腔,由此制造出在轴线方向具有不同截面形状的管状部件。

科技创新与应用

管材内高压成形作为一种加工空心轻体构件的先进制造技术,近年来已发展成为塑性加工领域中的一个热点研究方向。